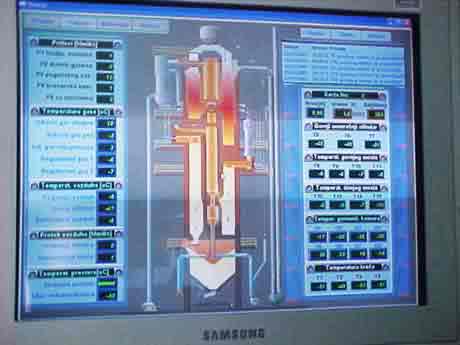

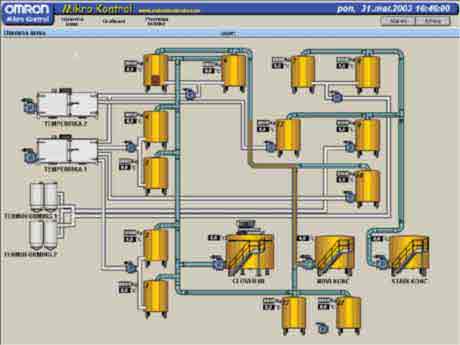

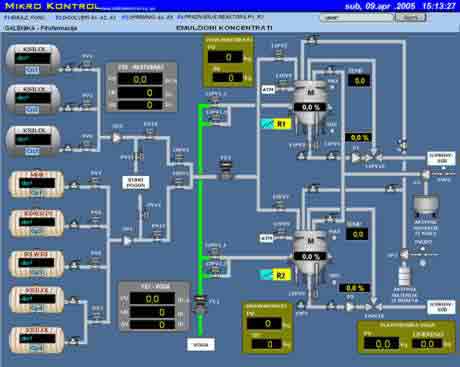

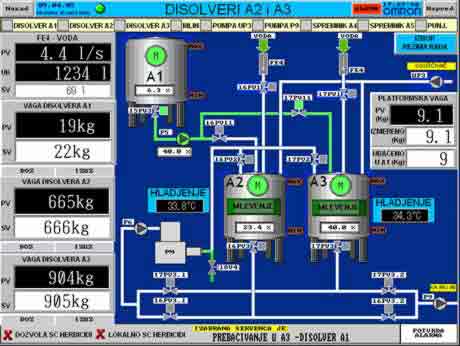

Значај аутоматског управљања проистиче из зналаја задатка које оно поставља,као и његове предности над ручним и полуаутоматским управљањем.Аутоматско управљање обезбеђује задовољавајући рад управљаног објекта, одн. обезбеђује да одступање његовог стварног од жељеног понашања буде стално у дозвољеним границама,као и поуздан,тачан и прецизан производни рад тог објекта без непосредног учешћа човека у процесу управљања.Овим је човеков рад подигнут на виши,квалитетнији ниво.Рад извесних објеката не може се остварити без аутоматског управљања њима. У следећим примерима разних производних индустрија дат је преглед примене аутоматизације : 1. Грађевинска индустрија “ NEXE GRUPA’’,Јелен До,Фабрика креча-Преглед параметара процеса: температура,притисак,проток,ниво-Аквизицијом је обухваћено 34 сигнала температуре (издувних,регулационих гасова,темп.на горионицима),5 сигнала притиска,4 сигнала протока,1 сигнал нивоа камена.Прихват и примарна обрада сигнала темп., притиска, протока и нивоа врши се у PLC-u,док SCADA апликација омогућава надзор тих података у реалном времену.  2. HISSAR – Линија за транспорт чоколадне масе- Систем је реализован PLC-om који омогу-ћава локалну контролу и преглед постројења на touch-панелу.Постоји интеграција пода-така у постојећи информациони системиИ приказ постројења на PC рачунару.  3. ”GALENIKA FITOFARMACIJA’’,Погон за производњу инсекцитида и хербицида,Београд –Технолошки систем се састоји од надземних и подземних цистерни,кибли и транспортера из којих се посебне компоненте дозирају у реакторе..У њима се према одређеном рецепту врши формулација производа.Из реактора готов произвид се таранспортује у прихватне судове,одакле се,системом напајања пунилица врши пуњење и паковање.У сваком од погона управљачки систем чине по један PLC,главни touch панел,SCADAрачунар,као и одговарајући број оператор панела,фреквенцијских регулатора.Систем је планиран тако да да обезбеђује три режима рада:сервисни,полуаутоматски и програмски.Сервисним режимом рада је обезбеђено укључење и искључење извршних органа независно и без технолошких блокади.Полуаутоматски режим рада обезбеђује појединачно дозирање сваке од компоненти.Програмски режим рада обезбеђује извршавање процеса производње по тачно прописаном,програмски задатом,редоследу извршавања.Технолог израђује програм производње и исти преноси у PLC,покреће производни процес и прати извршење истог.Увођењем оваквог система обезбеђена јевећа брзина и квалитет производње,повећана сигурност особља.   Неопходност коришћења аутоматског управљања произилази из велике брзине одвијања процеса у објекту услед брзих промена његовог стања,што захтева брзо реаговање управљачког система.Аутоматско управљање је неопходно за даље човеково ослобађање од рутинског рада,повећана продуктивност и квалитет рада. |