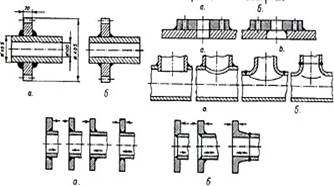

КОНСТРУИСАЊЕ КОВАНИХ ДЕЛОВА Ковање је још скупља метода од ливења, па се примењује када се захтева велика чврстоћа и жилавост. Сви полазни облици ковања су стандардизовани, а неки од њих су ваљани и вучени профили различитих облика попречних пресека. Ковање се може вршити на деловима у хладном или топлом стању, као и у калупу или у виду слободног ковања. Ручно ковање је најскупље и примењује се за делове једноставног облика и малих серија. Слободним ковањем је веома тешко постићи пресек цилиндричних и призматичних површина па се прибегава ковању у калупима. Ако су делови сложеног облика треба пре ковања проверити да ли се може извршити нека друга обрада која би заменила постојећу. За делове који се кују у калупима треба одредити удубљења у телу откивка који се могу добити само у правцу удара пресе. За конусне површине треба обезбедити довољан нагиб ради течења материјала. Типични делови који се кују у калупима су стандардни машински делови од којих се захтева велика чврстоћа. Слика-1, лакше је извршити подебљање на крају а теже унутар дела( слика -6.11).

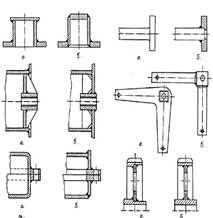

Степенасти прелази су јевтинији од конусних( слика -6.12-а) ( слика -6.12-б)- равне површине су јевтиније од косих ( слика -6.12-в) ребра се не могу израђивати слободним ковањем ( слика -6.12-г) задебљање није могуће извршити са унутрашњим површинама - Ако су делови сложеног облика, заменити ковање- заваривањем или закивањем, слика-85.или механичком обрадом и пресованим склопом-слика-86. -За делове који се кују у калупима- удубљења у телу откивка могу се добити само у правцу удара пресе- слика-86, а слика-6.15- калуп треба урадити да шупљине имају мању дубину, а већу ширину. Типични делови који се кују у калупу су: коленаста вратила, зупчаници, клипњаче, котрљајућа тела, прстенови, колути лежаја, вратила изједна са зупчаницима и други делови од којих се захтева велика чврстоћа. При изради кованих делова, посебно се води рачуна о површинама на којима треба извршити обраду скидањем струготине. ДЕЛОВИ КОЈИ СЕ ОБРАЂУЈУ РЕЗАЊЕМ Површине делова који су претходно обрађени ливењем или ковањем, а њих треба обрадити скидањем струготине, морају имати одговарајуће додатке за обраду, води се рачуна о стезању делова и прилазу алата да буде што више : површина у истом нивоу - површина које су управне или паралелне са површином притезања.

- Степен тачности обраде неке површине треба да буде усаглашен са захтевом функције дела.

- Непокретне додирне површине обрађивати стругањем, рендисањем и глодањем

Како би се обезбедило правилно налегање. Релативно покретне додирне површине обрађују се брушењем( смањује се отпор трења). Заптивне додирне површине које клизе једна по другој, морају бити фино обрађене( брушењем, полирањем, хоновањем)- обезбеђују заптивање. Слободне површине се понекад обрађују, ради повећања динамичке издржљивости, смањења корозије, естетског изгледа и др. При прелазу са једне површине на другу, одвајају се благо заобљеним жлебом(слика6.17). На сликама- 6.18-6.21, дати су примери делова на којима се врши механичка обрада.

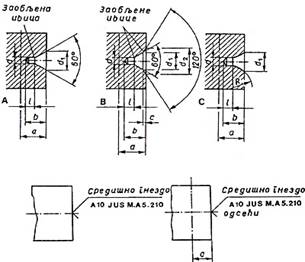

Ако су машински делови веће дужине( вратила, осовине, вретена и сл.), обавезна је израда средишњих гнезда ради правилног центрирања при обради на стругу- слика- 6.

слика- 6 слика- 6

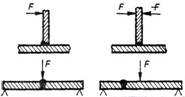

Облик- А- средишње гнездо α=600 ( за масе делова до 100кг) Облик- Б- средишње гнездо α=900 ( за масе делова веће од 100кг) Величина а- се одсеца по завршетку свих предвиђених обрада резањем. КОНСТРУИСАЊЕ ЗАВАРЕНИХ ДЕЛОВА Заваривање је један од најважнијих поступака спајања материјала(јевтиније од осталих метода у погледу трошења материјала и прибора, али је и најпоузданија метода спајања). Добро обликовани заварени делови могу бити лакши чак 50% од ливењем добијених делова, мањи је утрошак материјала за моделе и алате. У поређењу са закивањем, заваривање има много више предности: простија је технологија припреме, брже је и економичније, а заварене конструкције су чак 15% лакше од закованих, лакше је отклањање грешака завара. Недостатак је што овај процес , као и сам квалитет завара, зависи од заваривача и од материјала, већа је осетљивост завара на променљива оптерећења. Како квалитет вара утиче на чврстоћу споја, завари су класификовани према квалитету израде. N- нормално заваривање( за умерена статичка оптерећења) F- фино заваривање( за јача статичка и умерена динамичка оптерећења) S- специјално заваривање( за јача статичка и динамичка оптерећења) Челици се добро заварују ако у себи садрже мање од 0,3% угљеника. Легирајући елементи: силицијум, манган, сумпор и фосфор, при заваривању делују неповољно на својства завара, док са бакром и никлом, хромом, молибденом и ванадијумом то није случај. Бакар, алуминијум као и њихове легуре се добро заварују. Заваривање се најчешће врши врућим гасом, грејним телима и топлотним импулсима. На слици- 7. је приказан исправан положај шава у односу на оптерећење.

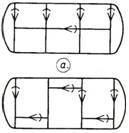

слика- 7 слика- 8 На слици- 8 дат је пример како се избегава завар код судова под притиском. На слици- 9, дат је пример а- лоше и б- добро конструисаних заварених делова.

|